ในปัจจุบัน มาตรฐาน ระบบความปลอดภัยของอาหาร หรือที่เรียกได้อีกชื่อว่า ISO22000 ได้มีการปรับปรุงครั้งสำคัญจากเมื่อปี 2005 มาเป็นเวอร์ชั่นของปี 2018 ซึ่งนั่นทำให้บริษัทที่ดำเนินธุรกิจเกี่ยวข้องกับเรื่องดังกล่าว ต้องพร้อมรับมือกับเรื่องดังกล่าว และดำเนินการปรับปรุงกิจการให้ตรงตามมาตรฐาน โดยเฉพาะอย่างยิ่งบริษัทที่ทำการส่งออกผลิตภัณฑ์ของตัวเองไปยังประเทศที่ยึดมาตรฐานดังกล่าวเป็นสำคัญ เพื่อปกป้องประชาชนจากอาหารที่ไม่ได้มาตรฐาน

โดยในครั้งนี้ทางทีมงาน K2 ได้เก็บเอาเกร็ดความรู้จากงานสัมมนา ที่ได้คุณสุภัค ภักดีโต ที่ปรึกษาด้านระบบบริหารงานคุณภาพ และระบบความปลอดภัยของอาหาร (GMP, HACCP, ISO22000) มาช่วยบรรยายถึงกระบวนการ และขั้นตอนต่าง ๆ ที่จะเกิดขึ้นในการเตรียมพร้อม ระบบความปลอดภัยของอาหาร เข้าสู่มาตรฐาน ISO22000:2018 ซึ่งนับว่ามีข้อแตกต่างที่มากมายจาก ISO22000:2005 ที่เป็นมาตรฐานก่อนหน้าพอสมควร

ที่ปรึกษาด้านระบบบริหารงานคุณภาพ และระบบความปลอดภัยของอาหาร (GMP, HACCP, ISO22000)

สำหรับโครงสร้างของข้อกำหนด ISO22000:2018 นั้นประกอบไปด้วยหัวข้อหลักดังต่อไปนี้ครับ

- Scope

- Narrative references

- Terms and definitions

- Context of the organization

- Leadership

- Planning

- Support

- Operation

- Performance Evaluation

- Improvement

สำหรับสามข้อแรก จะเป็นเหมือนการอธิบายภาพรวม และความสำคัญเบื้องต้นของมาตรฐานอาหารดังกล่าว ว่ามีความสำคัญเพียงใด ครอบคลุมส่วนไหนบ้าง และมีข้อกำหนดอย่างไร เพื่อนำไปสู่การการันตีว่าอาหารที่ผู้บริโภคจะรับประทานเข้าไป มีความปลอดภัยและปราศจากอันตรายในทุกด้าน ไม่ว่าจะเป็นด้านกายภาพ, เคมี และชีวภาพ

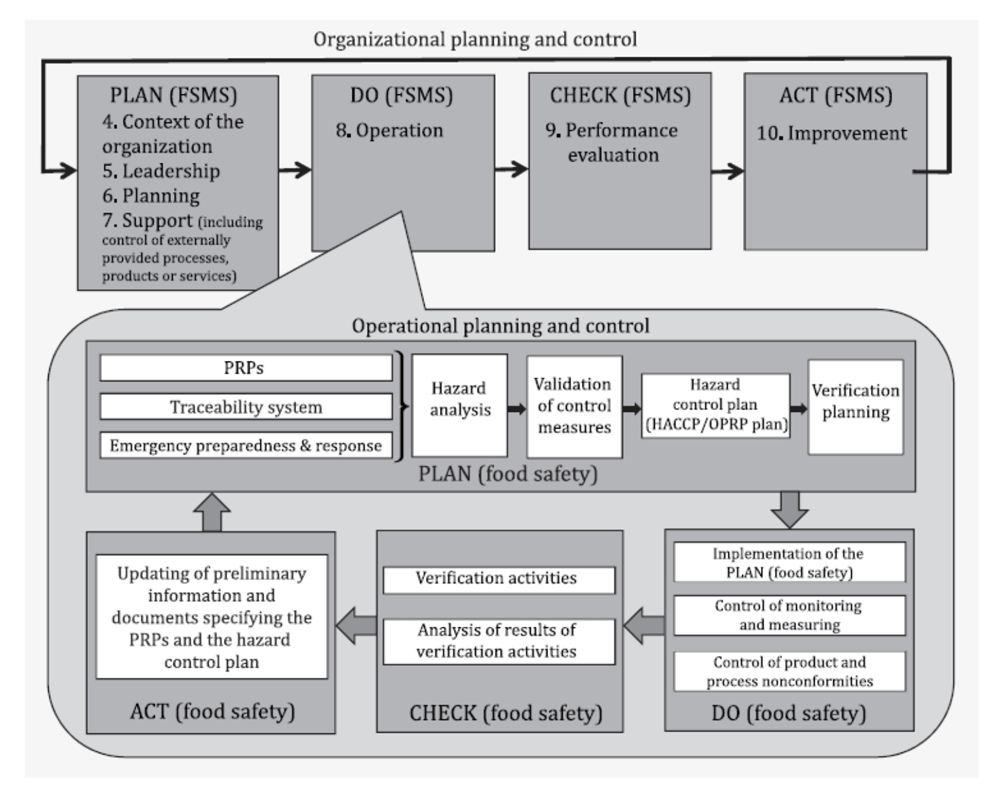

ส่วนอีก 7 ข้อที่เหลือจะเป็นการเจาะจงเข้าไปในวิธีการจัดการให้องค์กรปลอดภัยจากอันตรายทุกด้านที่กล่าวไว้ข้างต้น โดยจะดำเนินการตามขั้นตอน PDCA Cycle (Plan, Do, Check, Act) ทั้ง 4 ขั้นตามมาตรฐานการบริหารงานองค์กรทั่วไป

Context of the organization (บริบทขององค์กร)

เป็นการเจาะลึกวิธีการรวมรวมข้อมูลกับบริบทขององค์กรทั้งภายในและภายนอก อย่างบริบทภายในก็คือจุดแข็งของบริษัท, ต้นทุนการผลิต, หน่วยงานที่เกี่ยวข้อง ส่วนบริบทภายนอกนั้นจะมีหลากหลายมาก ไม่ว่าจะเป็นข่าวคราวที่เกี่ยวข้องกับผลิตภัณฑ์ที่ทางองค์กรผลิตอยู่ ตัวอย่างเช่นข่าวที่เกี่ยวข้องกับวัตถุดิบที่เรานำมาใช้ หรือการวิเคราะห์ข้อมูลตลาด วิเคราะห์คู่แข่งทางธุรกิจ ซึ่งในขั้นตอนการรวบรวมบริบทต่าง ๆ นี้ หากเรามีเครื่องมือที่จะช่วยทุ่นแรงคอยเก็บข้อมูลให้แก่เรา ก็จะช่วยให้เราสามารถจัดระเบียบข้อมูลมหาศาล เพื่อนำมาวิเคราะห์อย่างมีประสิทธิภาพได้มากขึ้น

เมื่อเราได้ข้อมูลมาแล้ว สิ่งที่เราต้องรู้อีกก็คือความต้องการและความคาดหวังของผู้มีส่วนได้ส่วนเสีย (Interested Party) ซึ่งในธุรกิจอาหารก็คือลูกค้าที่เป็นจุดประสงค์หลักของข้อกำหนดนี้ โดยจะถือว่าเป็น Internal Interested Party แน่นอนว่าก็จะมีผู้ที่มีส่วนเกี่ยวข้องจากภายในเช่นกัน นั่นคือเหล่าพนักงานขององค์กร ความต้องการทั้งหมดนี้จะต้องถูกรวบรวมไว้เช่นเดียวกับบริบทขององค์กร ถือว่าเป็นสิ่งที่เปลี่ยนไปจากเวอร์ชั่นเก่า เพราะ Need และ Expectation ของพวกเขาเหล่านั้นนับว่ามีความสำคัญต่อตัวองค์กร ไม่เพียงแต่เป็นการการันตีว่าผลิตภัณฑ์ที่ผลิตออกไปจะปลอดภัย ทว่ายังรวมถึงความต้องการที่มีการปรับเปลี่ยนไปตามสถานการณ์อยู่ตลอดเวลาอีกด้วย

ในตอนนี้เรามีข้อมูลทั้งปัจจัยต่าง ๆ รวมถึงความต้องการจากผู้เกี่ยวข้องเรียบร้อยแล้ว ขั้นตอนถัดไปของข้อกำหนดที่ 4 คือการกำหนดขอบเขตของระบบควบคุมความปลอดภัยของอาหารว่าจะทำแค่ไหน ตัวอย่างเช่นเรามีสินค้า 10 ตัว เราก็ไม่จำเป็นที่จะต้องทำระบบการจัดการเพื่อขอคำรับรอง ISO22000 เวอร์ชั่นใหม่ทั้ง 10 ตัวก็ได้ อาจจะเลือกเอาสินค้าที่ขายดีที่สุดมาทำ หรืออาจจะเป็นสินค้าที่มีความจำเป็นต้องส่งออกไปยังประเทศที่ต้องการการรับรองดังกล่าวก่อน

จะเห็นว่าแค่ข้อเดียวก็ประดาประดังไปด้วยข้อมูลที่หลากหลายมากมาย ฉะนั้นแล้วการมีเครื่องมือที่มาช่วยจัดการข้อมูลทั้งหมดให้เป็นระบบระเบียบ จึงเป็นเรื่องที่ไม่ควรมองข้าม เพราะจะช่วยให้เราสามารถหยิบจับข้อมูลเหล่านั้นมาใช้งานได้อย่างรวดเร็ว และมีประสิทธิภาพนั่นเอง

Leadership (ความเป็นผู้นำของผู้บริหาร)

การจะสร้างระบบการจัดการ จำเป็นต้องมีผู้บริหารเข้ามามีส่วนเกี่ยวข้องอย่างมาก และเขาคนนั้นต้องมีความมุ่งมั่นที่จะจัดทำระบบขึ้นมา เพราะว่าตัวระบบจะต้องมีการลงทุนและลงแรงมหาศาล ฉะนั้นจึงจำเป็นมากที่ตัวผู้บริหารควรต้องประกาศออกมาเป็นนโยบายด้านความปลอดภัยอาหารขององค์กรขึ้นมา นอกจากนี้ตัวผู้บริหารจะต้องให้การสนับสนุนทรัพยากร โดยการมอบหมายหน้าที่ความรับผิดชอบให้กับผู้ที่เกี่ยวข้องเพื่อบรรลุเป้าหมายที่ตั้งใจไว้

Planning (การวางแผน)

ในส่วนของการวางแผนนี้ จะเป็นการระดมความคิดกัน ว่าขั้นตอนอะไรบ้างที่จำเป็นต่อการพัฒนาให้องค์กรสามารถตอบโจทย์กับเป้าหมายที่เราวางไว้ ก็คือผลิตภัณฑ์ที่ลูกค้าพึงพอใจ และตอบโจทย์เรื่องของ Food Safety ด้วย โดยการวางแผนนี้จะกระจายออกไปในแต่ละขั้นตอนที่เกี่ยวข้องไม่ว่าจะเป็นการออกแบบผลิตภัณฑ์, การจัดซื้ดจัดหาวัตถุดิบ, การจัดเก็บ, ตรวจสอบ หรือจัดส่ง ซึ่งประกอบไปด้วยแผนสามอย่างด้วยกันซึ่งได้แก่

- แผนจัดการความเสี่ยงและโอกาส

ในการผลิตสินค้า เราจะต้องรู้ถึงความไม่แน่นอนที่เกิดขึ้นในขั้นตอน ไม่ว่าจะเป็นประเด็นเรื่องของการผลิต หรือว่าประเด็นอื่น ๆ ที่เกี่ยวข้อง เราจะต้องวางแผนเผื่อไว้ ว่าถ้าเกิดความไม่แน่นอนเหล่านี้ขึ้นมา เราจะจัดการกับมันอย่างไร โดยถือว่าเป็นเรื่องสำคัญมาก ๆ ที่คณะกรรมการตรวจสอบจะพิจารณา - การกำหนดจุดประสงค์ของแต่ละแผนกงาน

เราต้องมีการวางแผนว่าควรจะต้องมีแนวทางการดำเนินงานอย่างไรให้แต่ละงานในสายการผลิตสามารถดำเนินการเพื่อบรรลุจุดประสงค์ได้ - การวางแผนเพื่อการเปลี่ยนแปลง

ในระหว่างขั้นตอนผลิต เราจะต้องมีแผนในการปรับปรุงสูตรรองรับ เพื่อปรับปรุงตัวสินค้าให้ดีกว่าเดิม และไปสู่ผลลัพธ์สุดท้ายที่สร้างความพึงพอใจให้กับทุกฝ่าย

Support (การสนับสนุน)

คือส่วนขับเคลื่อนระบบที่มีความสำคัญไม่แพ้ส่วนอื่น อันดับแรกนั่นก็คือ “คนในองค์กรที่มีความรู้ความสามารถ” นอกจากนี้ยังประกอบไปด้วยโครงสร้างพื้นฐาน และสภาพแวดล้อมในโรงงานผลิตที่เหมาะสม ทั้งหมดนี้จะช่วยสนับสนุนให้ระบบการจัดการความปลอดภัยของอาหารสามารถดำเนินการได้อย่างมีประสิทธิภาพ รวมถึงตรงตามข้อกำหนด

Operation (การควบคุมการปฏิบัติงาน)

ในองค์ประกอบนี้จะเป็นการควบคุมให้ส่วนงานต่าง ๆ ที่เกี่ยวข้องกับระบบการผลิต สามารถดำเนินการได้อย่างราบรื่น ไม่ว่าจะเป็นขั้นตอนการ QC หรือ QA จวบไปจนสิ้นสุดกระบวนการผลิต ทั้งหมดจะต้องมีการวางแผนให้ครอบคลุม ซึ่งในจุดนี้จะมี PDCA Cycle ซ้อนเข้ามาด้านในอีกชั้น เพื่อให้แน่ใจได้ว่าในแต่ละกระบวนการจะถูกควบคุมประสิทธิภาพ และวัดผลอย่างเป็นระบบ

ตัวอย่างของวง PDCA ด้านในคือการทวนสอบปัญหาที่เกิดจากการผลิตให้ได้ ว่าเกิดขึ้นจากขั้นตอนตรงไหน และมีการรับมืออย่างไร ซึ่งจะต้องมีความชัดเจน และสามารถนำมาใช้งานได้ในทันที โดยจะต้องมีการรับรองที่น่าเชื่อถือ ควบคุมได้

ตัวอย่างเช่น ในขั้นตอนการผลิตสินค้าผลไม้อบแห้ง เรามีขั้นตอนการอบหลายชั้น และกรั่นกรองสิ่งแปลกปลอมมาระดับนึง แต่ท้ายสุดก็ยังมีขั้นตอนการตรวจหาโลหะมารองรับอีกชั้นหนึ่ง

Performance evaluation (การประเมินสมรรถนะการดำเนินงาน)

เมื่อเราทำงานแล้ว เราย่อมอยากรู้ผลการดำเนินงานของเรา ว่ามันได้ผลลัพธ์ออกมาอย่างที่เราได้คาดการณ์เอาไว้หรือเปล่า ฉะนั้นในข้อที่ 9. นี้ก็จะเป็นเรื่องของการประเมินผลการทำงานที่องค์กรได้ปฏิบัติไป

Improvement (การปรับปรุง)

หลังจากประเมินการทำงานเรียบร้อย เราก็จะพบกับจุดที่ต้องปรับปรุงซึ่งนั่นก็จะเป็นหัวใจของขั้นตอนที่ 10 คือการปรับปรุงเปลี่ยนแปลงจุดบกพร่องที่ได้เจอจากการประเมิน รวมไปถึงพัฒนาระบบการจัดการให้มีประสิทธิภาพยิ่งขึ้น ซึ่งก็รวมอยู่ในขั้นตอนนี้นั่นเอง

จากข้อมูลทั้งหมด 10 ข้อนี้ ล้วนแล้วแต่มีการดำเนินงานที่เกี่ยวข้องกับการเก็บข้อมูลทั้งสิ้น ในจุดนี้เองถ้าเรามีการวางแผนเรื่องข้อมูลอย่างเป็นระบบ และได้เครื่องมือที่สามารถทุ่นแรงช่วยเรา จะทำให้ระยะเวลาในการเตรียมองค์กรสั้นลงซึ่งนี่จะช่วยให้เรามีเวลาเหลือในการวิเคราะห์ข้อมูลเพื่อให้เกิดประโยชน์สูงสุดในการนำไปปรับปรุงจุดบกพร่อง เพื่อให้เราก้าวนำคู่แข่งในธุรกิจได้

สำหรับองค์กรที่เกี่ยวข้องกับกระบวนการผลิต ทาง K2 ได้รวบรวมเอาตัวอย่างแอปพลิเคชั่นที่เกี่ยวข้องเอาไว้ในหน้าเว็บด้านล่าง เพื่อแสดงแนวทางการนำซอฟต์แวร์ของเราไปประยุกต์ใช้งานเพื่อให้เกิดประโยชน์แก่องค์กรรูปแบบนี้ เปิดหน้าเว็บ K2 Appstore สำหรับ Manufacturing

หากท่านไหนต้องการคำแนะนำ หรือต้องการคำปรึกษาแบบส่วนตัว กรุณาลงชื่อไว้ที่แบบฟอร์มด้านล่าง เพื่อให้ทีมงานติดต่อกลับได้เลยครับ